Wybór zbrojenia jest istotny z punktu widzenia właściwości profilu, w tym na właściwości mechaniczne, takie jak wytrzymałość i sztywność.

Wybór zbrojenia jest istotny z punktu widzenia właściwości profilu, w tym na właściwości mechaniczne, takie jak wytrzymałość i sztywność.

Orientacja zbrojenia ma również duże znaczenie dla takich właściwości gotowych produktów jak nośność.

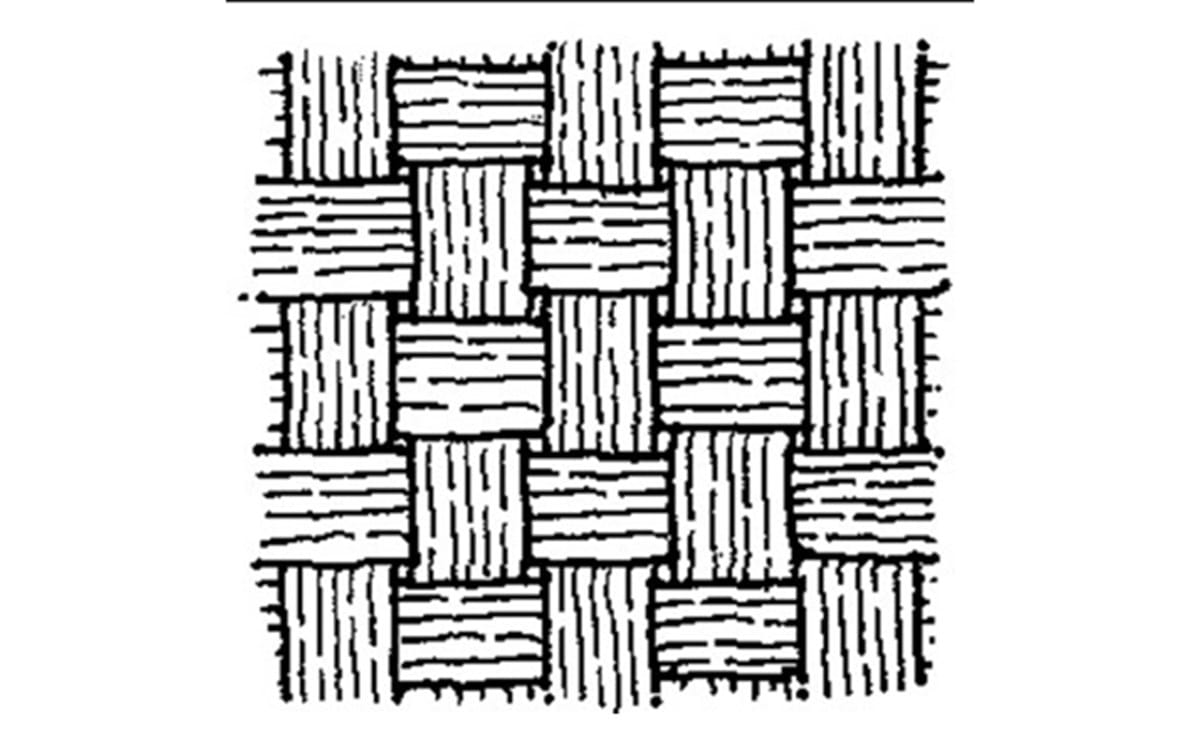

Profile produkowane przez Fiberline są kombinacją różnych rodzajów rovingu oraz różnych rodzajów złożonych splotów i mat.

Profile konstrukcyjne są na przykład często poddawane obciążeniom poprzecznym w stosunku do długości profilu (tj. poprzecznym do kierunku pultruzji) i często muszą być odporne na obciążenia wyrywające wytwarzane przez śruby itp.

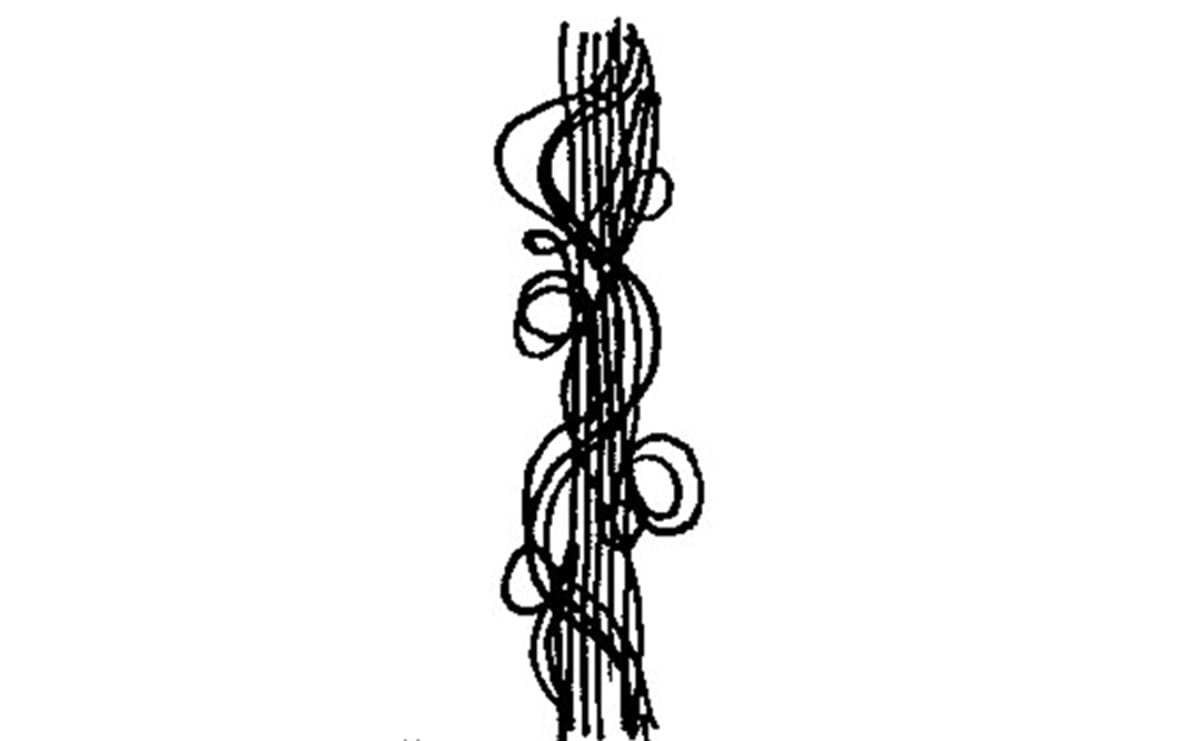

Stosuje się więc nie tylko roving jednokierunkowy, ale także roving, w którym część włókien jest zorientowana poprzecznie. Dodatkowo stosowane są maty i sploty o różnej orientacji włókien. Maty i sploty o orientacji włókien pomiędzy 45° a 90° przyczyniają się przede wszystkim do poprawy wytrzymałości na wyrywanie śrub oraz właściwości mechanicznych w kierunku poprzecznym.

Kombinacja rovingów i mat może być dostosowana do wymagań, jakie musi spełniać indywidualny profil w zależności od potrzeb klienta.

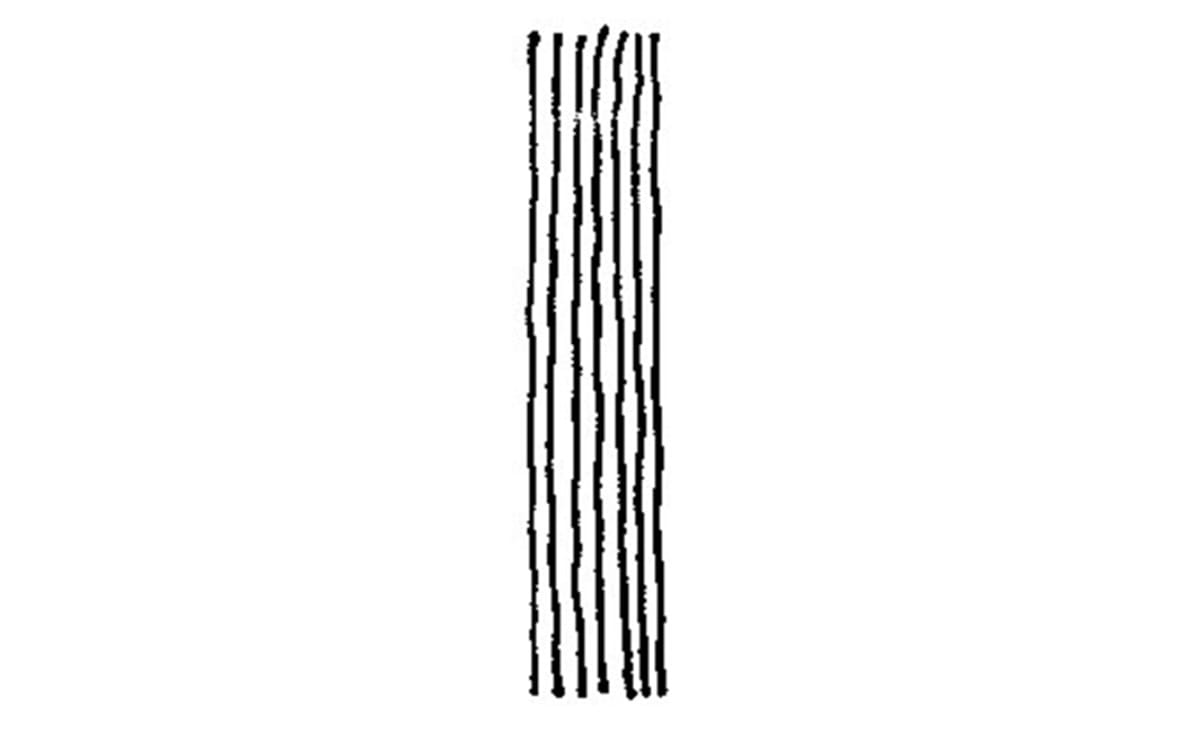

Rodzaje rovingu

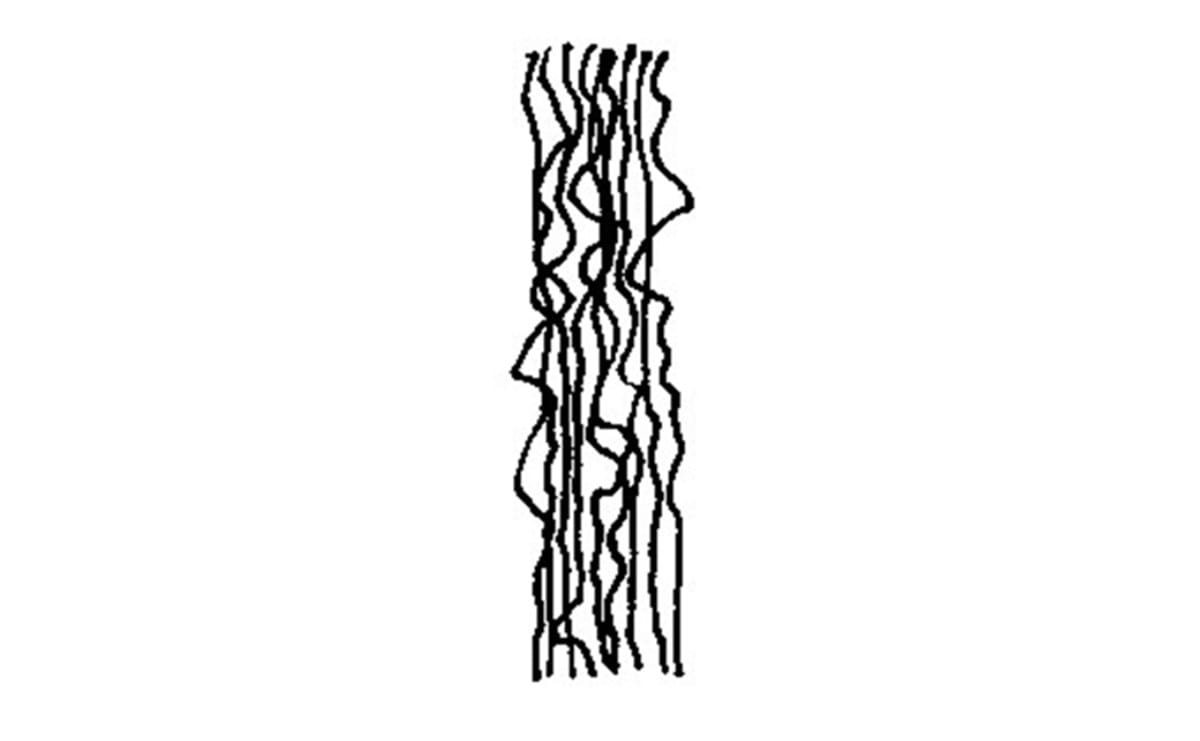

Rodzaj maty

Jeśli profil ma być umieszczony w środowisku sprzyjającym korozji, stosuje się „warstwę wierzchnią”. Może to być cienka mata z włókna szklanego, cienka termoplastyczna mata poliestrowa lub mata akrylowa, którą umieszcza się na całej powierzchni profilu w celu ochrony włókien szklanych przed korozją i wynikającym z niej pogorszeniem właściwości mechanicznych profilu.

Proces pultruzji wymaga, aby pewna liczba włókien była zorientowana w kierunku pultruzji, ale poza tym zbrojenie może mieć niezliczone struktury w zależności od obciążenia.

Rola matrycy w profilu kompozytowym polega częściowo na wiązaniu ze sobą zbrojenia, a częściowo na utrzymaniu prawidłowego położenia zbrojenia w stosunku do przekroju poprzecznego w celu optymalnego wykorzystania właściwości mechanicznych. Rodzaj matrycy określa również właściwości takie jak odporność na korozję, właściwości elektroizolacyjne oraz odporność na ogień i temperaturę.

W procesie pultruzji zasadniczo dobrze sprawdzają się trzy rodzaje matryc: poliestrowa, epoksydowa i fenolowa.

Matryca poliestrowa

Poliester jest najczęściej stosowanym materiałem matrycy, ponieważ tworzy kompozyt o dobrych, wszechstronnych właściwościach.

Nienasycone poliestry można podzielić na trzy główne grupy: ortopoliester, izopoliester i winyloester. W porównaniu z ortopoliestrem, izopoliester zwiększa odporność na uderzenia oraz zapewnia większą elastyczność i odporność na temperatury. Zwiększa również odporność na korozję.

Winyloester ma jeszcze lepszą odporność na korozję i właściwości termiczne. Ponieważ winyloester ma lepsze właściwości w zakresie wydłużania niż orto- i izopoliester, zapewnia on również kompozytom lepszą odporność na uderzenia i lepsze właściwości zmęczeniowe.

Matryca epoksydowa

Matryce epoksydowe są stosowane głównie do profili wzmacnianych węglem, nadając kompozytom lepsze właściwości zmęczeniowe i mechaniczne. Epoksyd jest bardziej odporny na oddziaływania termiczne i ma lepsze właściwości elektryczne.

Matryca fenolowa

Fenol jest stosowany, gdy istnieją wymagania dotyczące wysokiej odporności ogniowej, odporności na temperaturę, niskiego wytwarzania dymu i ograniczenia rozprzestrzeniania się ognia w przypadku poddania działaniu ognia.

Dodatki

„Dodatki” to ogólny termin używany w odniesieniu do środków, które są dodawane do matrycy. W zależności od przeznaczenia, dodatki można podzielić na trzy podstawowe grupy: dodatki obniżające cenę, dodatki związane z procesem technologicznym i dodatki związane z funkcją. Choć ich przeznaczenie może być różne, dodatki zawsze wpływają na odporność profili na korozję, a także na ich właściwości mechaniczne i ognioodporność.

Dodatki związane z procesem technologicznym

Dodatki związane z procesem to substancje, które mają korzystny wpływ na proces pultruzji oraz na właściwości i wygląd utwardzonego profilu. Jednym z przykładów jest „dodatek niskoprofilowy” stosowany w celu uniknięcia nadmiernego kurczenia się podczas utwardzania profili. Dodatek ten zapobiega powstawaniu pęknięć włoskowatych na powierzchniach, jednocześnie zwiększając odporność profili na korozję i poprawiając właściwości zmęczeniowe. Powoduje on także zmniejszenie tolerancji geometrycznych i naprężeń wewnętrznych profili.

Dodatki związane z funkcją

Dodatki związane z funkcją mają korzystny wpływ w odniesieniu do zastosowania gotowego profilu. Jednym z przykładów takich dodatków są barwniki. Innym przykładem są środki zmniejszające palność. Te ostatnie dodaje się w celu uzyskania właściwości samogasnących i opóźnienia rozprzestrzeniania się płomienia.

Oczywiście, dodatki związane z funkcją mogą być również dodawane w ilościach tak dużych, że pogarszają właściwości mechaniczne profilu.

Patrz również Kodeks jakości Fiberline na stronach 0.10-0.11 Podręcznika Projektowania Fiberline.

Dodatki obniżające cenę*

Jedyną funkcją dodatków obniżających cenę jest wypełnienie formy profilu, a ich zastosowanie umożliwia ograniczenie zużycia droższych materiałów zbrojeniowych i matrycy. Dzięki temu możliwe jest odpowiednie obniżenie ceny gotowych profili. Profile takie mają znacznie gorsze właściwości mechaniczne z uwagi na zmniejszenie ilości zbrojenia. Ponadto użycie większości rodzajów dodatków obniżających cenę skutkuje również tym, że profile mają mniejszą odporność na korozję i większość chemikaliów.

*Często określane jako „wypełniacze”.